测量齿轮跨棒距,齿圈跳动,是控制齿轮齿厚、评定合理齿侧间隙和保证轮系正确啮合传动的重要检测手段。 在滚齿机上进行在机测量,而不是等加工完成之后再到齿轮检测中心进行测量,有着不言而喻的效率优势。

齿轮传动是最重要的机械传动之一。齿轮零件具有传动效率高、传动比稳定、结构紧凑等优点。因而齿轮零件应用广泛,同时齿轮零件的结构形式也多种多样。根据齿廓的发生线不同,齿轮可以分为渐开线齿轮和圆弧齿轮。根据齿轮的结构形式的不同,齿轮又可以分为直齿轮、斜齿轮和锥齿轮等。

渐开线圆柱齿轮是齿轮中的一种。齿轮的齿形由渐开线和过渡线组成时,便被称为渐开线齿轮。即使中心距多少有些误差,也可以正确的啮合;比较容易得到正确的齿形,加工也比较容易;因为在曲线上滚动啮合,所以,可以圆滑地传递旋转运动;只要轮齿的大小相同,一个刀具可以加工齿数不同的齿轮;齿根粗壮,强度高。因渐开线具有众多优点,是应用最广的一种齿轮曲线。

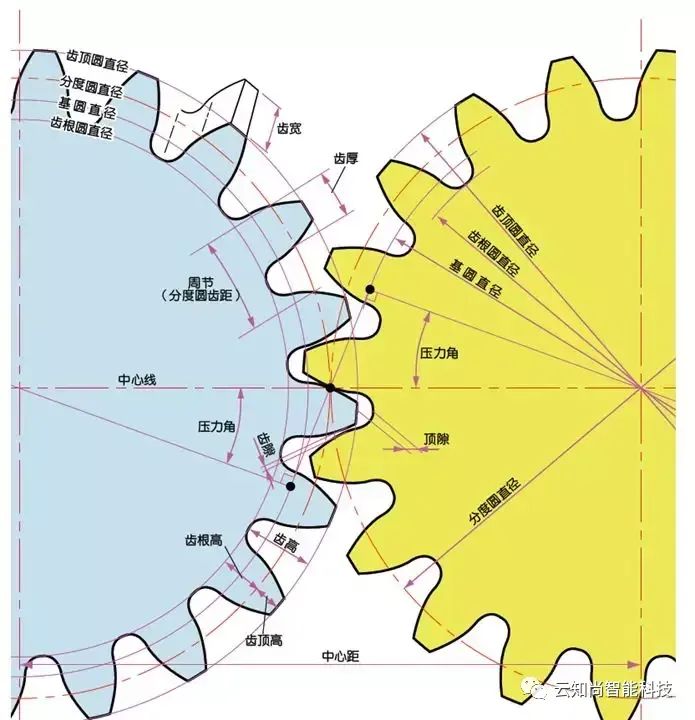

齿轮各项参数

齿轮跨棒距

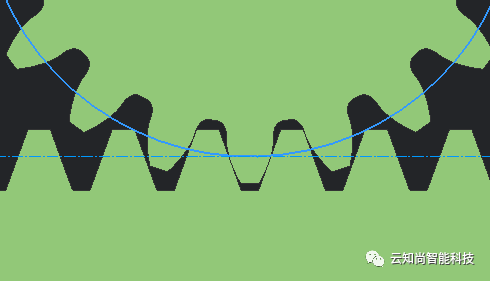

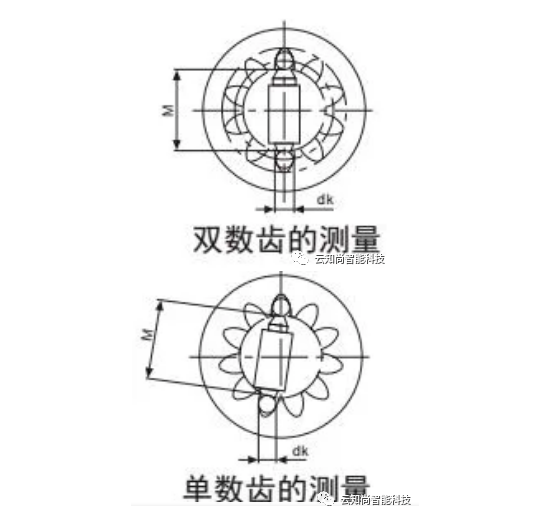

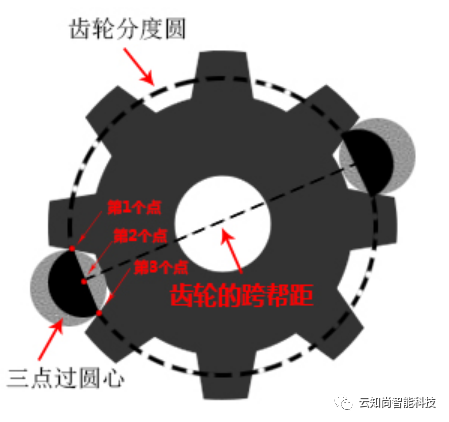

测量渐开线圆柱齿轮跨棒距(M值)或公法线长度W,是控制齿轮齿厚、评定合理齿侧间隙和保证轮系正确啮合传动的重要检测手段。常规的检测方法,是用两根小圆棒卡在相对的齿槽里,测量其外缘的尺寸,这就是跨棒距,这个小圆棒称为节圆棒。

跨棒距测量

测量渐开线圆柱齿轮跨棒距时节圆棒要与齿面节圆处相切。检测齿轮的跨棒距:首先测量出齿轮的分度圆。找到两个圆棒,分别将两个球体在齿轮相对的方向与齿轮相啮合,找出与齿轮的接触点并延长成为一个能通过两个圆棒与齿轮的接触点的圆。设置三个点相交的点为圆心,这三个点分别为:圆棒与齿轮接触的两个点和分度圆通过齿轮接触点延长后接触的点。然后连接这两个圆心,连接的这条线则为齿轮的跨棒距。

跨棒距 图片来自百度

常规三坐标测量的齿轮的问题

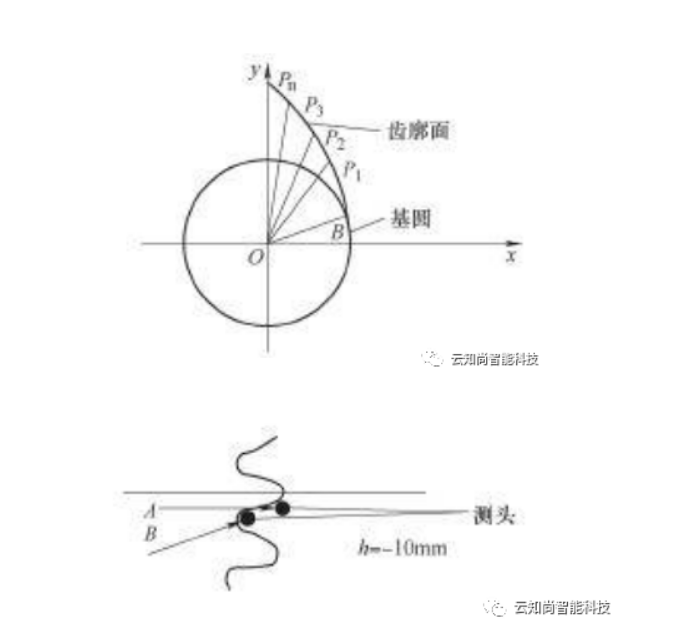

在实际生产中,生产商会用专用的齿轮检测中心,或者使用三坐标测量机的齿轮检测模块测量跨棒距。在使用三坐标测量齿轮时,很多人没有注意到三坐标红宝石测针的尺寸对测量结果的影响。为使测量时测头在轮齿间能够方便运动且不会有遗漏点, 一般测量时,都是从左侧齿廓齿根圆附近的渐开线测量采点,完成后对齿顶圆附近的渐开线进行测量采点,为测量准确,测量点的位置分布集中于渐开线中部,点分布如下图所示,A点为齿根圆附近点,B点为齿顶圆附近点,根据截面数据的首末数据点,采用最小二乘法拟合得到曲线。测得各点坐标值后,将数据导入软件中进行误差分析,并以此来对比所测差值是否处于误差范围内。在分析软件中输入所测齿轮的模数、齿数、压力角、螺旋角、齿顶圆及齿根圆等参数来建立齿轮的理想轮廓,再将所测数据导入,进行分析。

渐开线采点示意图

在这种测量方式中,测头显然是无法像节圆棒的形式,同时接触到同一齿槽的两个齿面。从采点方式上就产生了测量误差。另外,不论是采用齿轮中心,还是使用三坐标测量,都需要在环境条件很好的精测室进行测量,与生产现场还有不少的距离。而且对于有些三坐标厂家的齿轮测量模块,还不具有跨棒距测量的功能。

云知尚iGear解决方案

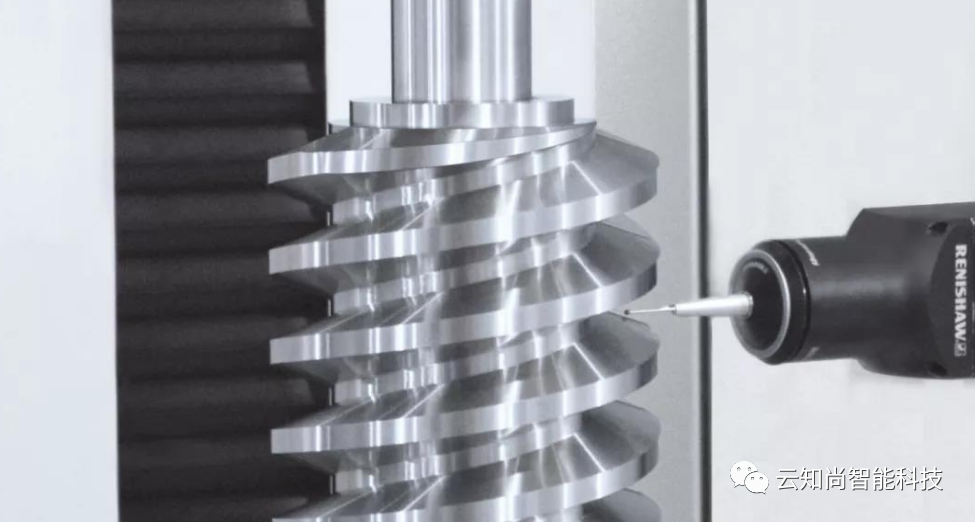

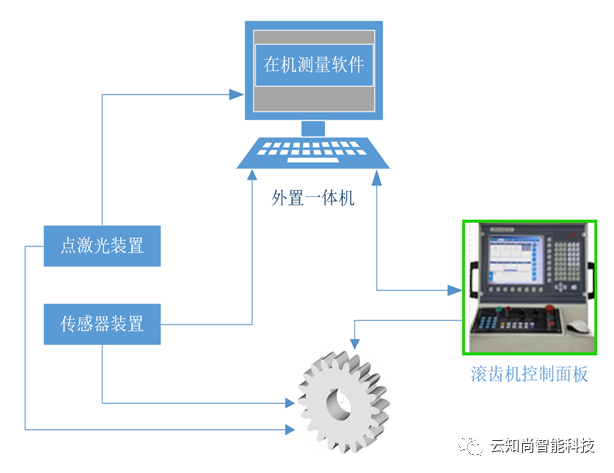

云知尚iGear齿轮在机测量系统采用安装独立的传感器系统在目标滚齿机上,并利用现有滚齿机的高精度主轴等机构,一起作为现场测量主体。通过滚齿机的数控系统实现齿轮的旋转,位移测量传感器系统实现自动采样,从而完成整个的测量过程。

通过在机检测,避免了齿轮的二次装夹引入的误差

提高检测效率,使得生产效率得到提升

可以做到每件必检,避免不良品被漏检

在机跨棒距测量

在机径向跳动测量

iGear齿轮在机测量系统

iGear齿轮在机测量系统,安装一个位移测量传感器,而无需像传统的测量装置那样安装相对的一个固定测球和一个位移传感器来进行定位和测量,测量完所有的齿后,通过算法来进行跨棒距和径向跳动的计算。这也解决了由于滚齿机内部结构紧凑,传感器装置难以安装的问题。iGear齿轮在机测量系统使用一个标准件对测量装置进行校准对零,可以根据需要每天或者每个班次进行一次校准对零工作。对于径向跳动的测量所以无需校准对零。

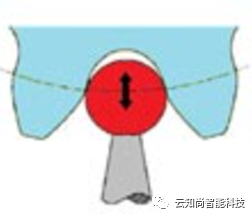

iGear齿轮在机测量系统,采用的位移测量传感器是传统的齿轮径向跳动位移测量传感器,通过测球与齿槽的两个齿面接触进行测量,所以测量数值更加精确,而且和传统的齿轮径向跳动的测量数值更加容易溯源和进行比对。传感器具有1um的测量精度。

iGear齿轮在机测量系统传感器

iGear齿轮在机测量系统,采用独立的计算机完成对测量传感器的测量采样,并控制位移测量传感器的伸缩进入和退出齿槽,在位移传感器进入齿槽过程中,实时读取位移传感器的数值,完成一个闭环控制,实现位移传感器可以接触到齿面的时候,受力达到理想状态。同时通过TCP/IP完成与滚齿机控制系统的定位运动控制与机床坐标的采集、以及点激光测量数据的采集, 即可实现CNC全自动的测量,同时也可实现手动测量。

CNC控制系统

iGear测量效果

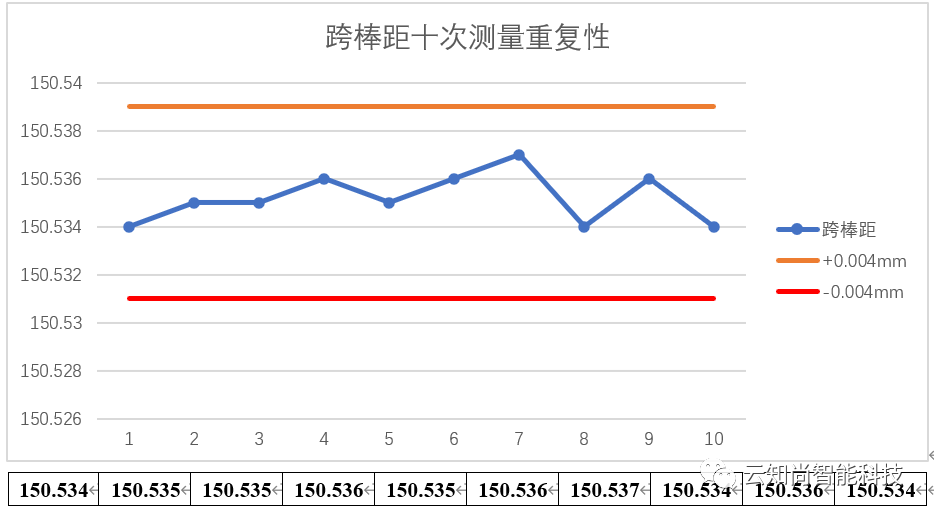

在法士特集团下属的生产车间,iGear齿轮在机测量系统已安装使用。 齿轮放置于机床内,并进行夹紧和压紧操作。点击iGearInLine软件“测量”按钮,触发在机测量程序执行。设备探头寻到第一个齿宽中部。设备和机床开始联动,开始逐个齿完成测量流程,跨棒距取四个齿进行测量。完成测量后,iGearInLine软件自动计算跨棒距。将齿轮拿下后再次安装,连续上述测量过程,软件系统自动记录多次测量值。利用现场的跨棒距测量仪,开展了多组齿轮数据对比验证。

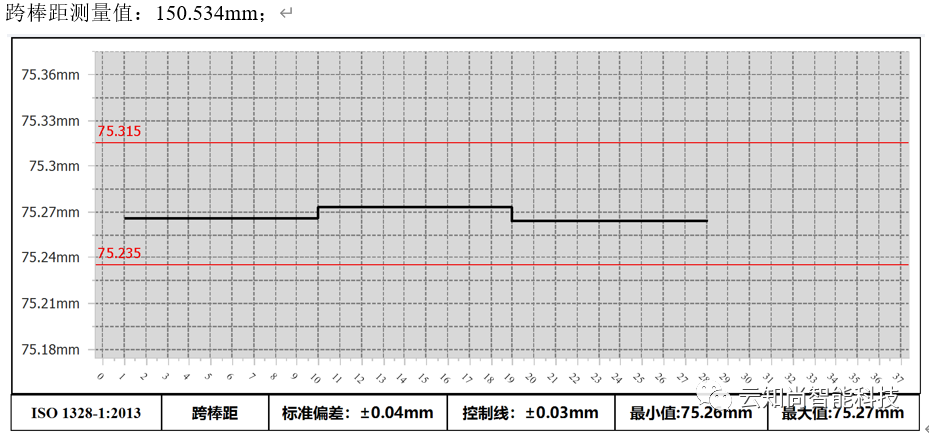

跨棒距测试数据

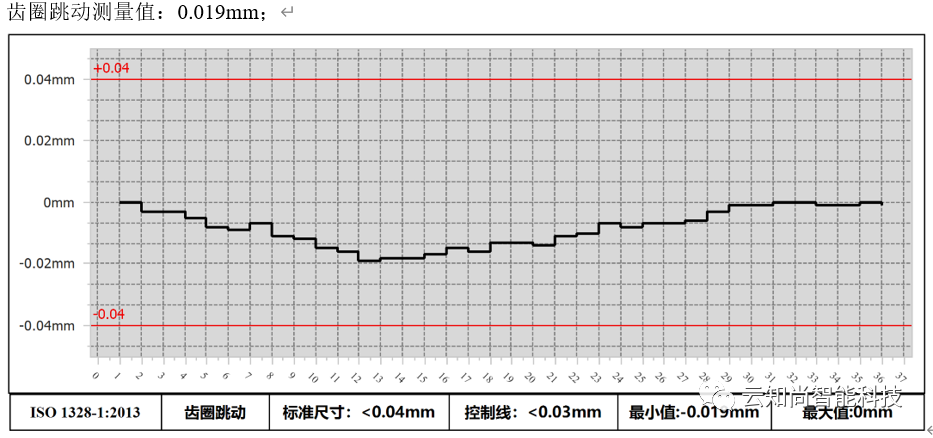

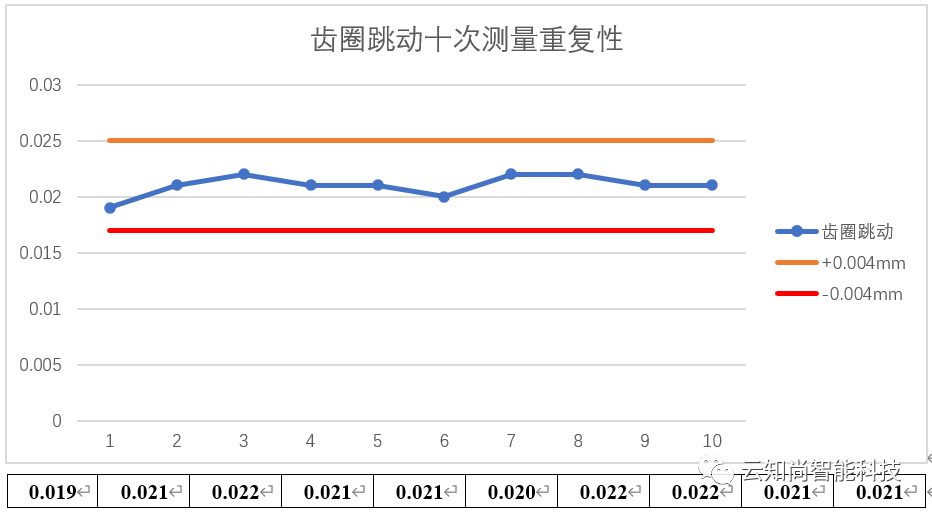

齿圈跳动测试数据

云知尚iGear系统,是专业齿轮跨棒距和齿圈跳动在机测量系统,在客户的现场经年累月地提供稳定的服务。客户对系统功能效果,使用的稳定性都非常满意。

扫一扫,关注公众号

扫一扫,关注公众号

工作时间:周一至周五 9:00-18:00

联系人:李经理

手机:13119121219/13609159224

邮件:yunzhisun@yunzhisun.com

地址:西安市西咸新区空港新城临空产业园北区3号楼三层