“涂层厚度” 是锆合金材质的包壳管质量评价的一个重要参数。在生产过程中,锆合金管材上的铬涂层的厚度,对后续的生产加工十分重要,所以需要对其进行精确地测量。云知尚的锆管镀层厚度检测系统,管材通过自动上料机构和自动传感系统,经过辊道传输,进入在线涂层厚度检测系统,管件直线进给再旋转角度进行扫描的方式,系统实现 100%覆盖检测。检测分辨率达到0.15um, 静态检测重复性精度达到±1um。

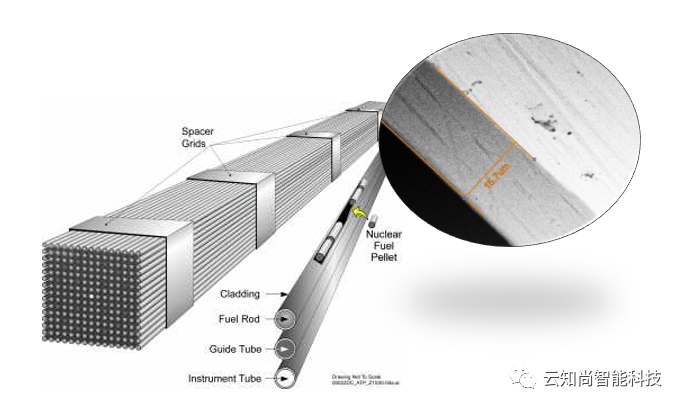

包壳是核电站的重要安全屏障,它的主要作用是包容裂变产物,阻止裂变产物外泄;同时,它是燃料和冷却剂之间的隔离屏障,避免燃料与冷却剂发生反应;有效地导出核燃料反应后产生的热能。

锆合金的包壳管,在 820 ℃下锆与水开始发生错水反应产生氢气,会带来安全问题。这也就是日本福岛核电爆炸的原因,日本福岛在停堆情况下,由于没有外部电力输入,同时自己的柴油发电机全部被淹没,而且也不存在非能动余热排除系统。堆芯温度持续升高情况下,使得堆芯水分很快蒸发,锆合金包壳裸露在空气中,高温条件下产生氢气,产生爆炸。

2011年3月12日在1号反应堆,14日在3号反应堆,15日在2号反应堆,泄漏到反应堆外壳之外的氢气发生爆炸,炸毁了反应堆厂房。同时,反应堆内的核燃料发生熔毁。大量的核物质通过大气和地下水泄漏到自然界中。同时,从3号反应堆释放出的氢气,通过管道进入4号反应堆的厂房,并在那里引起新的氢气爆炸,使4号反应堆中存放废核燃料棒的废核燃料储存池受到损坏的威胁。2011年4月12日,日本原子能安全保安院根据国际核事件分级表将福岛核事故定为最高级7级。历史上只有前苏联的切尔诺贝利核电站发生过7级核事故。

福岛核电站爆炸事故

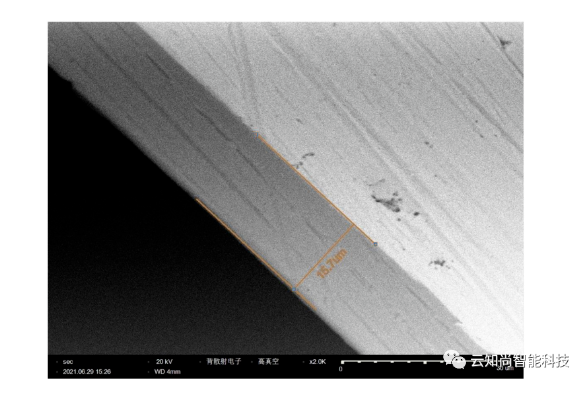

包壳管的Cr镀层

为了降低高温水蒸汽环境中锆基合金的氧化速率,很多科研机构对相关涂层材料和涂层技术进行了探索。经过检测锆合金表面涂层的附着力,开展高温氧化试验,研究结果表明,由于中间扩散层的形成,Zr-4 合金与Cr 涂层间具有优异的粘附性。Cr涂层包壳直到4%应变前,都未出现裂纹,满足燃料包壳1%的应变要求。氧化试验数据显示,涂层锆合金的高温抗氧化性能明显优于Zr-4 基体。因此,Cr涂层的厚度的控制尤为重要。

包壳管的长度一般在1000mm以上,较大规格的尺寸会达到接近5000mm。而为了保证包壳管的安全性,一般要求全尺寸覆盖涂层。对于全尺寸上的Cr涂层厚度,要求能够全部进行测量。

包壳管示意图

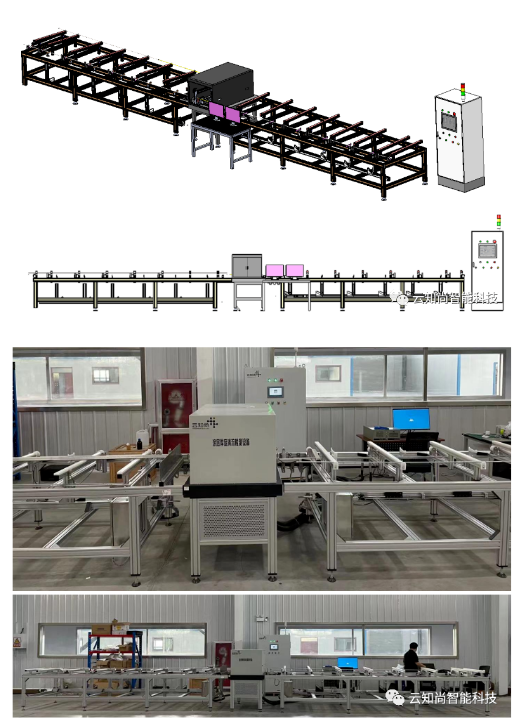

云知尚解决方案

云知尚应客户需求,完成了全尺寸涂层锆合金包壳管材,表面Cr 涂层的涂层厚度的在线、自动、无损、检测方法的建立及设备的搭建,实现镀层厚度的稳定性测量。系统实现了:

1、可检测管材有效长度≥5000mm;

2、镀层厚度检测分辨率:0.15um ;

3、检测重复性精度:±1um ;

4、检测范围:0-50um;

5、具备结果自动判定功能;

6、具备样品分选功能;

7、具备自动生成检测报告功能;

8、具备自动与手动测量;

9、具备SPC质量控制系统与信息化智能设备数据接口。

云知尚涂层厚度测量系统

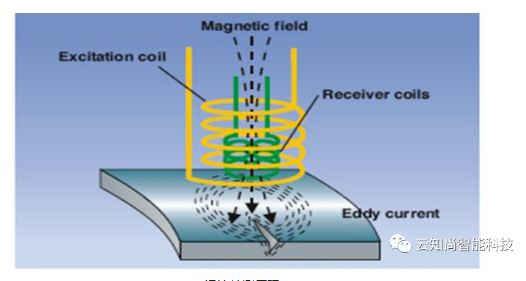

系统采用涡流检测原理设计。仪器产生的交变电流通过检测线圈在工件表面产生出涡流,涡流产生的磁场反过来影响检测线圈的电阻抗,当工件表面存在缺陷、材质不连续等情况时,将破坏原有涡流场,引起检测线圈阻抗变化,仪器通过对测量探头反馈的阻抗变化电信号进行处理,实现缺陷的自动检测。

涡流检测原理

云知尚在本系统中,选用带弹性装置的高频点式探头,垂直感应材料表面, 当管件表面镀层厚度变化时(等同于材质的变化),引起涡流信号值的变化。通过量化信号值与镀层厚度变化之间的关系,来测量镀层厚度。

系统根据检测要求调整好涡流仪工艺技术参数后, 启动检测。包壳管被匀速输送到探头前夹持定位装置→进入探头检测→根据检测结果自动报警→自动下料(分选 OK/NG) →软件做好数据记录、存储、分析等工作→自动生成检测报告。

系统自动上下料机构由驱动电缸带动,使顶料板做上下运动,初始时顶料板在下位,需要上下料时,电缸启动将顶料板上移至上位,此工位工件流入下工位,上工位工件流入此工位。

自动化上下料机构

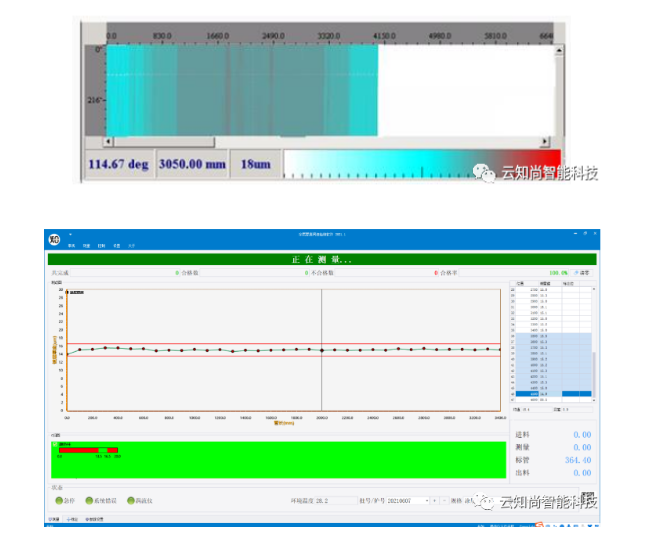

上料之后,定制的涡流测厚系统开始工作,对管材的表面进行测量,得到每个采样点的数据{ X, Y, Z, D}(其中 Z 为管材的上表面的值, D 是该点的涂层厚度)。测量得到的涂层厚度以 C 扫描图像的形式展示。软件将管材圆周方向的镀层厚度展开成长方形面积,以颜色显示涂层厚度变化、颜色可编辑。 同样,结果可展现为厚度等高图、厚度三维图等。

系统检测报告

系统精度验证

扫一扫,关注公众号

扫一扫,关注公众号

工作时间:周一至周五 9:00-18:00

联系人:李经理

手机:13119121219/13609159224

邮件:yunzhisun@yunzhisun.com

地址:西安市西咸新区空港新城临空产业园北区3号楼三层