三坐标测量机的探测误差是影响测量不确定度的重要因素。使用不同的测头,探测误差也不尽相同。本文中,我们对于常用的探测误差尝试进行分析和梳理。

坐标测量机无论使用的是非接触式的光学测头,还是接触式的触发测头,扫描测头,探测机构都会给测量系统带来误差。详细分析误差产生的原因,以及如何应对消除这些误差,不管是设计生产坐标测量机,还是应用坐标测量机进执行测量任务,都十分有必要。我们将常用的测头的探测分析,分类进行分析。

瞄准误差

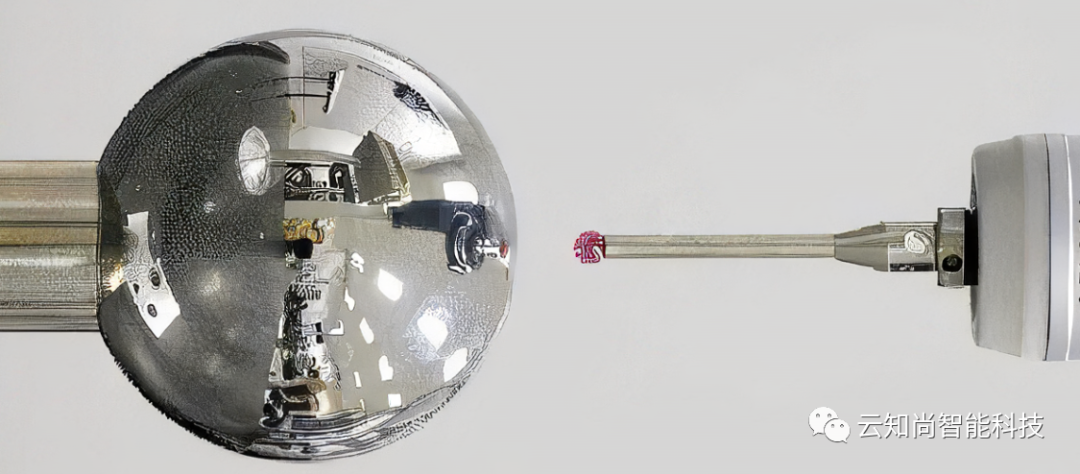

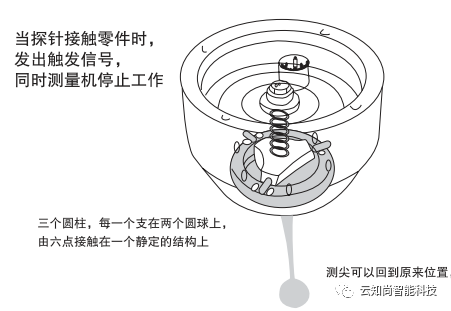

无论使用光学测头对被测工件的轮廓或几何元素进行瞄准,或者使用接触测头去探测工件的表面,瞄准误差都会发生。使用触发测头去探测工件时,当红宝石测头与工件发生接触后,继续走过一段行程后,才会触发采样信号。这一段行程,通常称为触发测头的预行程。测头内部的种种摩擦力,弹簧作用力与作用半径的变化,都会引起预行程的变化,从而引起瞄准误差。红宝石测头离开工件复位时,复位位置总会有一些变化。这会使下一次采样时,初始位置有所不同,也会造成瞄准误差。

触发测头的基本结构

光学测头的瞄准误差可以由光学系统的误差引起,也可以由瞄准电平的变化引起。比如使用视觉测头瞄准工件时,常根据边缘像素的灰度瞄准位置。工件位置和灰度的关系,以及输出电平与灰度的对应关系之间的变化,都会引起测量误差。

测端等效直径误差

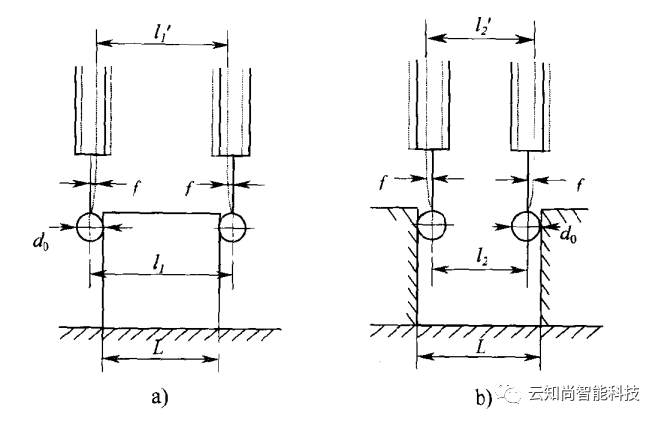

如上图所示,测量工件的外尺寸和内尺寸时,即使被测量L是相同的,测头的位移量都是l1和l2明显是不同的,坐标测量机显示的是测头的位移量,为了得到准确的被测尺寸,外尺寸测量时,软件需要减掉测头直径;而测量内尺寸时,就需要软件处理上加上测头直径。

实际上影响测量结果的不仅有测头直径,还有测杆的变形。在测量工件时,测头从不同方向对工件进行探测,测杆变形的影响不是互相抵消,而是互相叠加。如上图所示,测外尺寸时,测头的实际位移量总是比测杆不变形情况下的测量位移小,相反在测内尺寸时,测头的实际位移量总是比测杆不变形情况下的测量位移大。

在实际工作中,常利用尺寸已知的标准球或者方体,通过标定的方法求得测端作用直径。但是,用这种方法做补偿时,测力的变化仍然会引起测量误差。此外,在标定测端作用直径时,测量机与测头的误差对标定值也有影响,即所得的标定值里面已经含有他们的误差。这个误差可以用多次标定的方法减小其随机成本,但难以完全消除。同时,测杆的变形是随着测杆长度而变化的,更换接长杆或者探针,都需要重新标定。

使用光学测头时,不论是视觉测头,还是激光三角法或者光谱共聚焦测头,视觉图形或者测量光斑也同样会带来测端等效直径的影响。对于激光三角法的测头,其光斑大多为椭圆形,并且在量程的不同位置,光斑尺寸不同。所以使用光学测头时需要尤其注意对光斑形状的校准。

各向异性误差

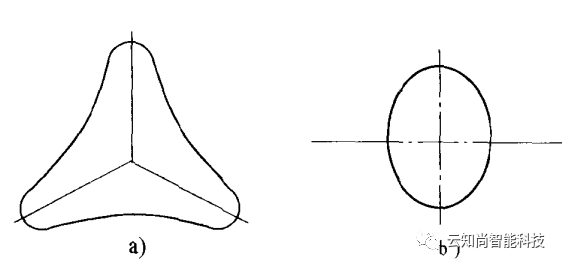

测头的各向异性是指当测头从不同方向去探测同一工件参数时,所得结果不同。作为一个典型例子,在用触发式测头从不同方向去探测一个圆度误差可以忽略不计的标准球时,得到的球的圆度误差曲线大致如下图a所示,这一误差常称为三叶形误差;而在使用模拟测头时,经常会表现为椭圆误差;对三维而言为椭球误差。它的形成原因主要是从不同方向去探测时,测端的作用半径不同。而作用半径不同,主要是由于从不同方向去探测时测量力不同,从而由它引起的测杆变形不同。

在做测端作用直径校准时,测端接触工件时的运动方向有一定随机性。所得的校准结果也有一定的随机性。为了减小这一随机性,同时减小瞄准误差(单向探测时的不重复性误差)的影响,在实践中常从不同方向进行多次探测。当探测点数足够多时,所得测端作用直径值趋近它的平均值。实际测量中需要注意,在用它探测工件时,它从某一方向去接触工件,测端的作用半径与平均值有差异,会带来测量误差。

摩擦引起的误差

假定测端沿工件法线方向对工件进行探触,测端与工件表面无切向相对移动。在实践中很难做到这一点。当测端与工件表面存在切向相对位移时,会产生摩擦。这一摩擦除从长期看会引起测端磨损外,更直接的影响是使测杆(探针)产生附加变形,从而产生测量误差。这一误差具有随机性,误差的方向也随摩擦力的方向变化而变化。

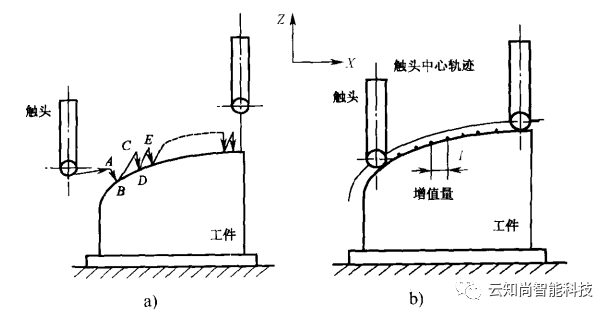

显然,只有在接触测量中才有由摩擦力产生的误差。接触测量的方式可分为点位测量与扫描测量。在点位测量时,测端沿某一轴线方向如下图a中沿着Z轴探测工件。探测到工件后移至下一个避障点,再沿Z轴方向接近工件,探测工件表面下一个点的坐标位置。在用这种方法进行点位测量时,要求工件轮廓的切线方向与X轴夹角不要太大,使测端能近似按法向探测。

如果工件轮廓切线方向与X轴夹角大于45°,就要沿X轴方向探测。在探测完一个点后退出,沿Z轴方向作步进进给运动,再沿X向探测第二个点。

更为理想的方式是按测得的前二点坐标算出工件轮廓的法线方向。让测头按算出的法线方向作探测运动。这种方式中摩擦力较小,但控制较为复杂。

上图b所示为扫描测量方式。在探测第一点后,测头不沿原路返回,而沿与其垂直方向作进给运动。当发现作进给运动时,使模拟测头示值增大,或触发测头继续保持触发状态,则发出指令让测头后退。待模拟测头示值过零,或触发测头显示测端脱离工件后,作再次进给运动。若在向右进给一个步距后,仍保持与上述同样状态(示值增大,或保持触发状态),则指令测头后退。反之,则指令测头前进。为了不致损坏测头,各步的移动量均应很小。在这种测量方式中,测端近于从工件表面滑过,在滑过过程中实现采样探测。显然,与点位法相比,这种方法具有较高的效率。它的不足之处是使测端经常处于与工件表面作切向相对滑动状态,摩擦力较大。

示值误差

模拟式三维测头,光学非接触测头等不仅能在瞄准工件某一几何元素时发出采样信号,读取三坐标测量机的示值,而且可以在选定的描准点(零位)附近同时读出测量机示值与测头示值。被测点的坐标位置由测量机与测头的示值的代数和确定。在这种情况下三维测头类似于一台小三坐标测量机。测头在每一个方向的示值误差,包括灵敏度、非线性误差、示值不稳定性等,同样影响测量误差。

严格说来,测头的误差不仅包括测头在3个方向的示值误差(示值误差仅仅是测头这台小三坐标测量机的三轴定位误差),也与大三坐标测量机一样,还有它的其它18项几何误差,包括6项直线度运动误差、9项角运动误差、3项垂直度误差。但这些数值一般较小。特别是由于行程小、阿贝臂小,使垂直度误差与角运动误差的影响减小。但在使用星形测端和接长杆的情况下,阿贝臂可以很大,这时测头沿各个方向运动时,相应运动部件(如双片簧机构)的角运动误差产生显著影响。各项误差对最终测量误差的传递关系与坐标测量机中相应的误差相同。

扫一扫,关注公众号

扫一扫,关注公众号

工作时间:周一至周五 9:00-18:00

联系人:李经理

手机:13119121219/13609159224

邮件:yunzhisun@yunzhisun.com

地址:西安市西咸新区空港新城临空产业园北区3号楼三层